芬顿工艺段典型案例

FENTON PROCESS CASE STUDIES

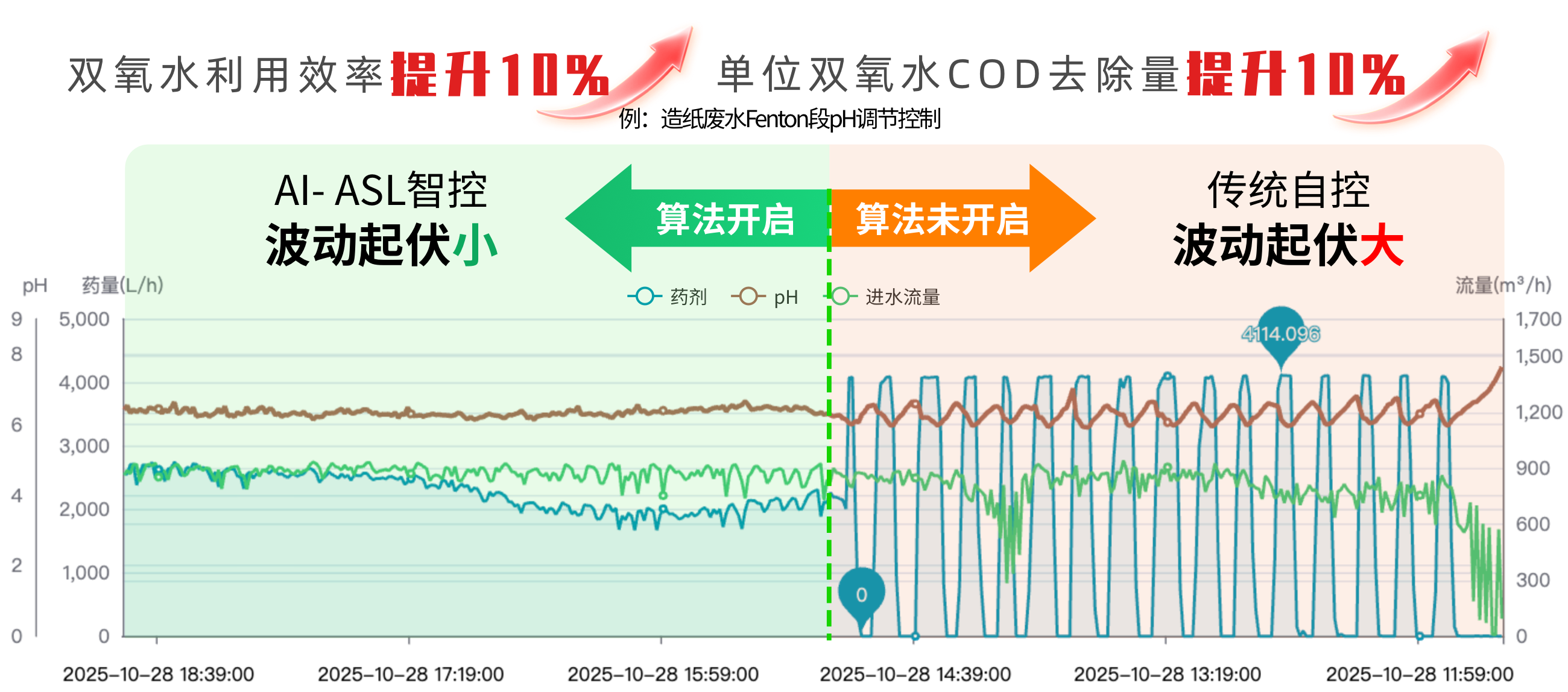

精准控制显著节降

项目背景

PROJECT BACKGROUND

某国资造纸企业运营的造纸污水厂有3座芬顿反应塔,日处理4万吨。当前芬顿工段采用PLC阈值设定触发加药控制,其核心问题在于控制动作滞后:因药剂混合与污水流经系统存在物理延迟,导致pH值达到阈值后阀门调节指令与实际需求脱节,形成"pH低停酸、pH高启酸"的被动循环,最终使pH控制曲线呈低效的波浪形波动,大幅降低了药剂反应效率。

客户需求

通过AI技术改造造纸污水芬顿工段的加药控制模式,解决当前PLC自控因滞后性导致的pH值波动(波浪型曲线)及药剂反应效率低的问题。目标为降低综合药耗10%以上,减少污泥生成,节约运营成本。

问题难点

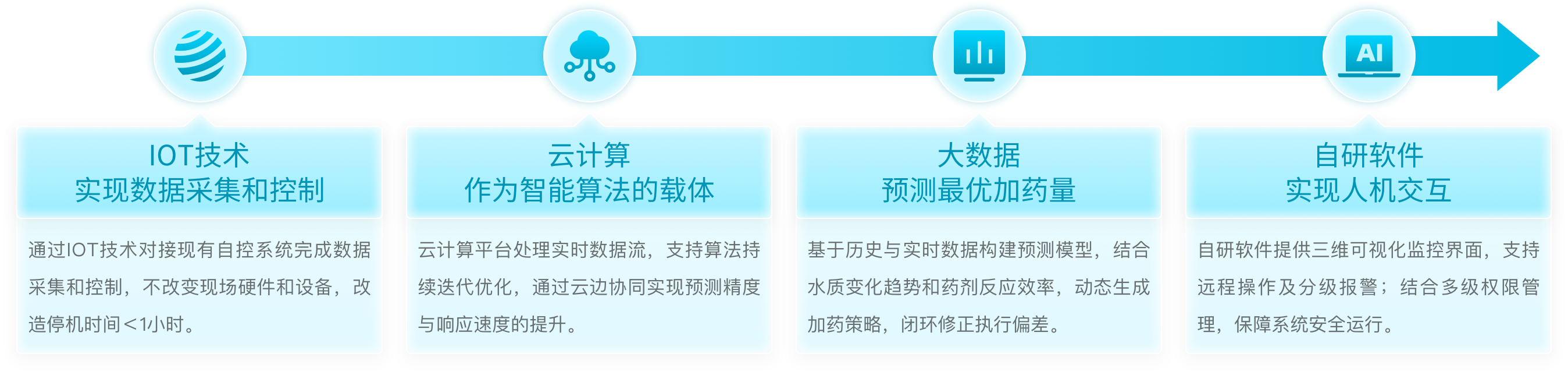

项目本质是通过IOT+AI重构控制系统,其难点在于打破传统自动化滞后性,实现动态预判与多维度技术融合,并确保复杂工业环境下的精准性与安全性。

改造流程与控制效果对比

COMPARISON BETWEEN THE TRANSFORMATION PROCESS AND THE CONTROL EFFECT

系统价值

SYSTEM VALUE

真正实现 “配备AI工程师,24小时自主优化” 效果

安全与合规

故障自动切换至原PLC系统,重大隐患秒级微信推送,最大程度保障安全可控

实现准无人值守

· 降低人工干预90%,减少操作失误

· 延长设备寿命,保障系统稳定运行

· 延长设备寿命,保障系统稳定运行

直接经济效益 (ROI)

· 药耗降低20%-36%,同步减少污泥产量及处置成本

· 投资回收期12个月

· 投资回收期12个月

运维效率革新

· 数据无缝融合:APP端录入实验室数据,实时校验仪表精度及算法

· 报表自动化:定制化生成/导出报表,减少人工统计

· 报表自动化:定制化生成/导出报表,减少人工统计

工艺智能化升级

· 智慧加药:基于进水COD/水量动态预判最优加药量,保障出水水质优于设计值

· 污泥减量:亚铁/酸碱药剂精准控制,降低污泥生成量30%+

· 突破DCS局限:AI模型解决非线性关联与滞后性问题,弥补传统控制缺陷

· 污泥减量:亚铁/酸碱药剂精准控制,降低污泥生成量30%+

· 突破DCS局限:AI模型解决非线性关联与滞后性问题,弥补传统控制缺陷

公众号